鋰電池目前被廣泛使用於筆電及手機等手持設備中,但由於其低於5安培-小時(Ah)的低儲存能力,製造效率上的考量已不如製造成本來得受到重視。同時,使用於汽車中的電池則有高出許多的總容量,通常為數百安培之譜,這是透過數千個電池單元(battery cell)或一些高容量電池來實現的。在此情況下,製造過程中的電力效率及成本必須被審慎地列入考量。

充電電池業者目前面臨到三個主要挑戰,首先,他們必須確保電池能符合他們的性能與可靠性基準,對於使用於家庭電力儲存及電力車的電池特別是如此,其停電和災難性故障要盡可能地加以避免。第二個挑戰是要儘量降低電力儲存的成本,以便與其它如化石燃料(fossile fuels)等替代能源來競爭。最後一點則是電池的製造、測試及運作必須要能有正面的環境影響,整個電池生命週期的能源足跡(energy footprint)必須比替代能源來源來的低。

為了要有信心對應這些挑戰,了解電池產業生態系統是有幫助的。從高層次的角度來看, 不同類型電池的系統是非常相似的,因此我們在此就以混合(hybrid)式及電力式汽車為例來討論。汽車中使用的電池是最重要的元件之一,因為它們是整體系統成本中的高比例構成來源,並且為大部份安全考量的焦點。圖1為此範例生態系統的簡化圖。

電池製造過程

對應充電電池的成本及環境影響課題,最有效率的方法之一是盡可能提高製造過程的效率。圖2為一典型鋰電池製造流程的概況。電池的開始,是將化學合成物成形為所須的形狀大小並組入電池單元,這些電池單元接著通過一化成過程(formation process),以便讓它們可以儲存電力,此過程至少需要一個完整充放電週期,速率為0.1C(C為電池單元的容量),這需要高達20小時的時間。

在化成步驟之後,電池會經過電性測試及分級(grading)步驟,這需要耗用額外的1C充電及0.5C放電。而在整個過程中,可能會有數個週期。

電池化成及電性測試有很嚴格的準確性規格,特別是當所製造的電池必須匹配放入電力車所使用的較大電池包(battery pack),此時的準確性要求可達到+/-0.05%。

透過較低成本的測試系統來降低電力儲存成本

成本降低須從化成、測試、及分級等過程所使用的設備開始,由於化成過程需要耗用長時間,製造廠商必須在其製造設施中佈局一相當大數量的測試通道。因此即使是測試設備成本上小量的降低,都能轉換成很大的成本節省。

傳統的電池測試系統是基於離散式設計,採用的是放大器、電阻、電阻網路等精準型的元件,半導體元件的成本雖然可以相對的較低,但為了達到此類設備要求的高準確度所需用到的精準、低漂移的電阻或配對電阻網路,卻會迅速的提高系統的成本。此外,所需的大量元件數目也會增加工程設計負擔及製造成本。

透過將所有的精準型元件都整合入單一IC晶片的整合型解決方案,不但能大幅簡化系統設計,還能降低成本,並由於元件數量的減少而提高了系統的可靠性。

降低製造成本及減少對環境的影響

由於較容易符合化成及測試的準確度需求,許多的電池測試器都是以線性整流器(linear regulator)來設計的。雖然線性整流器基底測試器的效率非常低,但這對於較小電池而言大多還算適合的。這類系統的效率可達40%或更低, 端視特定的操作條件而定。

此外,許多系統使用簡單的主動或被動電阻式負載來進行放電週期,這會進一步降低電池製造過程的效率。

由AD8450及ADP1974所構成的ADI新型電池測試晶片組,能讓系統設計者建立交換式整流器(switching regulator)基底的電力回收型(energy recycling)電池測試系統,以因應此一課題。如此的系統設計可實現低成本的電池化成/測試系統,而不會犧牲到性能。 經改善的準確性能縮短校正週期並減少其次數,因此得以有較長的正常運作時間(up time)。

此外,透過較高的交換頻率而得以實現的較簡單設計與較小的電力電子元件, 也能幫助系統成本的降低。另外也可利用將多個通道合併的最省力作法,來輸出較高的電流。而漂移量極低的性能,讓只用空氣做為冷卻媒介的作法得以實現,來取代非常昂貴、複雜、且有造成環境污染潛在風險的油冷卻系統。由於所有的控制都在類比域中完成,省去了複雜演算法的需要,因此軟體開發成本能夠維持很低。最後,電力回收與高系統效率的搭配,降低了進行中的運作成本。

電力回收

雖然使用電阻式負載是電池放電的最簡易方法,但當有大數量的電池必須通過充放電週期時,成本就會快速增加上來。相對之下,一個用AD8450及AD1972所構成的系統能夠達到超過90%的效率,但其真實價值是在於,它能夠在僅需增加最小程度的額外複雜性情況下,回收來自電池放電的電力。取代電池放電到電阻式負載的作法,由AD8450及ADP1972所構成的系統,能夠在將電力「推」回共通匯流排(common bus)的同時,也控制電池的電壓及電流,而其它的電池組(battery bank)可透過此匯流排來進行它們的充電週期。

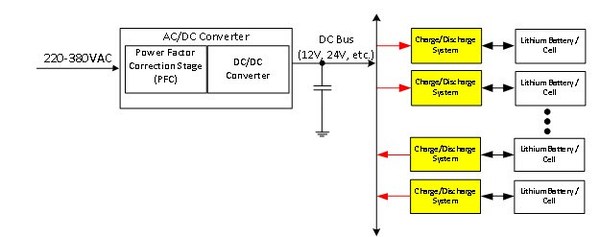

每一個電池通道(battery channel)可處於充電模式,從DC匯流排取出電力; 或是處於放電模式,將電力推回DC匯流排。最簡單的系統包括了一單向的AC/DC電源供應器,該電源供應器只能將電流從AC 電源送往DC匯流排,如圖3所示。這表示系統必須被小心的平衡,以確保從AC/DC電源供應器提供的淨電流能一直維持正值。如果推回DC匯流排的電力多於充電通道所耗用的電力,會導致匯流排電壓的上升,將可能傷害到某些元件。

| 圖3 : 具有電池單元對電池單元(cell-to-cell)之間電力回收功能的電池測試系統 |

|

如圖4所示,採用雙向AC/DC轉換器能藉由將電力推回AC電網(grid)的作法,解決此一課題。在此情況下,所有的通道可先被設定為充電模式,接著再轉設為放電模式,並將電流還回電網。此作法需要一較複雜的AC/DC轉換器,但卻能提供給系統在設置上的額外彈性,而不需要小心的去平衡充電及放電電流來確保來自電源供應的淨正值電流。

電力回收效率

為了進一步說明電力回收的好處,我們將比較以下兩者,一為使用電阻式負載且具有40%效率的線性系統,另一個則是具有90%效率及電力回收功能的交換式整流器基底系統。在這個例子中,我們將它假設為額定3.2V及15Ahr的100個電池單元的充放電過程。

為了提供電池單元充電所需的4,800W,線性系統因其本身的低效率,會消耗大約12,000W的電力。此電力必須在現場產生或是向電力公司購買,而當電池被放電時,這些電力則會被轉換為熱量。

當使用交換式整流器基底的回收式系統時,我們可以將電池分隔為兩組各50個電池單元。系統會先對其中一組50電池單元進行充電,此時使用約2,677W來提供2,400W給這些電池單元,當它們都充飽電時,系統可被重新設置為放電模式,取出儲存在電池中的電力並將它強制推回共通匯流排,以便用此電力來對另外的50個電池單元進行充電。

由於放電效率也是90%,因此系統會將2,160W強制推回共通匯流排。由於另一組電池單元充電所須的電力也是2,667W,系統電源供應器會需要從電源再提供額外的507W。

我們還可以再利用儲存於第二組電池單元中的電力,來對第三組或以上的電池單元進行充電。

如果我們只單純看原來的100個電池單元,交換系統會需要耗用掉的電力為3,174W,相對於線性非回收式系統,這代表著超過75%的耗用電力節省。雖然在與不具備回收能力的交換式整流器系統相比時,電力節省程度就沒有如此顯著,但也仍(約40%的節省)足以讓人認真考慮採納電力回收式的方案。

結論

交換式電源供應器方案為現代的充電電池製造,提供了一高性能且高成本效益的解決方案。 AD8450與ADP1972不但簡化了系統設計,並具有0.01%的系統準確性、高於90%的電力效率、以及電力回收的能力,讓充電式電池的製造瓶頸得以獲得解決。它讓混合式及電力式汽車的整個生態系統能夠符合環境友善的條件。(本文作者Luis Orozco、WenShuai Liao任職於亞德諾半導體)