目前,平面顯示器市場主要採用液晶顯示技術(LCD)或OLED等顯示技術,應用範圍從大型資訊顯示器、電視螢幕到平板電腦、以及智慧手機和擴增/虛擬實境(AR/VR)等。LCD大多是利用LED背光穿過液晶矩陣來產生影像,而OLED顯示器則是自發光的顯示技術,採用響應電流而發光的有機化合物。

未來,預計元宇宙(Metaverse)的使用不僅限於商業領域,還更會在家庭市場中普及。因此全球各大業者都積極投入VR或AR眼鏡的開發。例如,Google發布的VR眼鏡,而Micro LED就成了未來對更小、更輕、更節能的高解析度顯示器的高度潛力技術。

| 圖一 : 目前頭戴式顯示器依賴於智慧手機、平板電腦和筆記型電腦中的相同類型的螢幕。但Micro LED可能會挑戰未來VR和AR的構建方式,極大地擴展它們的視覺效果。 |

|

各種新一代Micro LED電氣驅動技術方案陸續被提出

比起傳統的顯示器,目前最新的Micro LED顯示器具有更多顏色、更高亮度以及更低功耗的技術。Micro LED是傳統LED的微型版本(1 mm或更大),尺寸小於50µm。

傳統的LED是單獨封裝的,而Micro LED則大量置放紅色、綠色和藍色Micro LED的畫素元件,在基板上進而形成顯示器。而這些顏色是由的構成是由無機材料的能隙所決定。例如,磷化鋁銦鎵(AlGaInP)、砷化鎵(GaAs)和磷化鎵(GaP)會產生紅光,氮化銦鎵(InGaN)則是發出綠光。

目前包括蘋果等業者都競相開發Micro LED,不過目前最大問題還是在Micro LED的成本,以及穩定的供應。尤其是紅色LED,由於砷化鎵(GaAs)和磷化鎵(GaP)是易碎材料,折射率高,光取出效率低,因此很難進行微小化,同時在實現高效率方面也存在挑戰。

因此日本Nitride Semiconductors,就以Micro UV-LED來激發紅、藍、綠3種螢光粉,開發Micro LED量產技術。因此,使用者只要透過目前常用的巨量轉移技術,就可實現Micro LED顯示器的量產。

不只在量產技術、降低成本等方面各業者都積極的開發出更先進的技術,另一方面,在電氣驅動部分,也開始有業者提出各種新的技術方案。

Micro LED可透過主被動方式來驅動

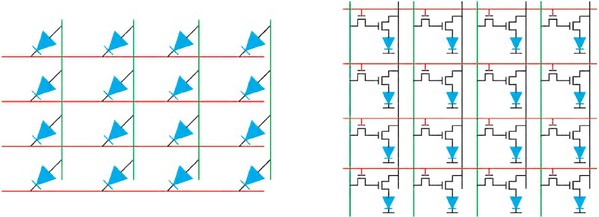

Micro LED顯示器是透過電晶體陣列背板來控制著主動矩陣型Micro LED的開關,以及驅動顯示器的各個畫素。根據背板材料的不同,Micro LED可以分為兩種類型(圖二):

第一種是使用在標準CMOS製程中產生的矽(Si)基電晶體,這些電晶體可以做得非常精細,進而減少背板的畫素間距,達到高解析度AR/VR應用和投影的理想選擇。然而矽背板的成本相對昂貴,並且不容易大型化,以及無法透光等缺點。

| 圖二 : Micro LED的被動矩陣驅動(左)和主動矩陣驅動(右)。(source: imec) |

|

第二種類型使用由非晶矽(Amorphous silicon;a-Si)、低溫多晶矽(LTPS)或氧化銦鎵鋅(IGZO)等製成的薄膜電晶體。TFT可以在比矽大的基板上製造,因此在大規模生產下,有可能降低單位面積的成本。

這樣的技術下,潛力應用是針對大型模組顯示器,目標是家庭、電影院、廣告或會議廳的大型電視或電視牆。根據模組的大小和數量,最終的顯示尺寸可能超過200吋。因此對於這樣的市場領域,基於TFT技術的Micro LED預計將比基於TFT的OLED表現更好。這是因為Micro LED的效率更高,在相同的驅動電流下可以獲得更高的亮度。此外,沒有「有機層」(Organic Layer)更意味著Micro LED顯示器完全不需要封裝,這有利於模組之間的無縫轉換。而對於OLED來說,每個模組都需要單獨封裝。

另一方面,與OLED所不同的是,應用於大型顯示的Micro LED不能在同一基板上單片式(monolithic)的生產。因此,需要採用轉移後置放的製造方法,而Micro LED也需要使用三種不同的磊晶片(分別產生紅光、藍光和綠光)製造,在切割後,透過高速取放系統轉移到TFT背板上。

來自背板開發的挑戰

在開發高效能Micro LED的背板時,也出現了各種新的技術挑戰。有些是針對主動矩陣OLED(AMOLED)的設計技術,而也有些是基於被動PCB的設計。

因此,在為特殊顯示器開發背板電路時,工程師必須決定使用哪種矩陣架構(主動或被動矩陣驅動)、如何設置灰階(類比或數位驅動),以及採用哪種LED程式編寫模式(無論是電壓或電流編程)。

同時這些所有方法在灰階、閃爍、畫素間距、散熱和功耗方面也都各有優勢和劣勢。例如,比利時的IMEC正透過其在TFT電路方面的技術優勢,積極開發替代的畫素電路,來推動Micro LED顯示器的技術更往前邁進一步。

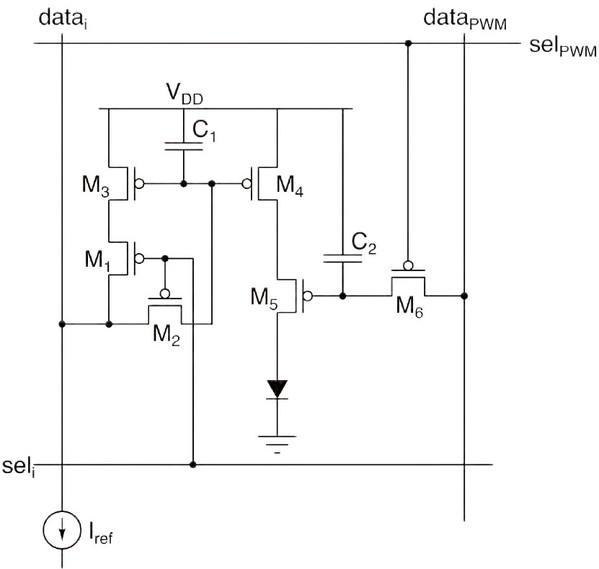

以下是imec與Barco針對模組化Micro LED顯示器,合作開發的新一代TFT電路設計-6T2C畫素電路(圖三)。

| 圖三 : imec與Barco針對Micro LED合作開發出新一代TFT驅動電路。(source:imec) |

|

採用主動或被動矩陣系統的顯示,分別是透過使用水平線和垂直線來選擇掃描線,並將相對應的畫素資料應用於驅動該掃描線的畫素列。由於這些掃描線以高速驅動,人眼所看到的是一個平面影像框,而不是線條掃描。

而在今天的Micro LED電視牆所使用的被動矩陣驅動中,沒有被選擇到的畫素是處於關閉的狀態。畫素只會在線條掃描下的短時間內被打開。換句話說,每次只有一條條掃描會發出光。

Micro LED主動矩陣驅動的設計方法,與AMOLED相同,所有的畫素都內建資料暫存的電路,並能在整個開關週期內保持開啟狀態,直到數值再次被更新。這意味著,當其他顯示線條被程式更新資料時,當下的顯示線條會持續保持亮度,從而導致只需較低的畫素亮度要求和電流水準。

主動矩陣系統在功耗、成本和畫素品質方面都有優勢性。而被動矩陣系統中,畫素只在很短的時間內被打開,因此要達到與主動系統相同總體亮度的話,峰值亮度就必須大幅增加,使得相應的電流必須導入LED。

這就增加了顯示器的功耗,和更高的散熱能力。因此,對於由數百萬個發光元件組成的大型模組化顯示器來說,主動矩陣驅動系統比被動矩陣系統更好。

流經LED的電流大小決定了各個發光體的灰階(即亮度);也就是說,組成畫素的各個LED的灰階決定了Micro LED顯示器的整體亮度。

利用電流鏡精確設置流入Micro LED的電流

在AMOLED顯示器基於面板的設計中,通常採用類比驅動系統。這意味著類比電壓(或電流)被施加到畫素上,導致電流流經OLED,來決定灰階。這種方法中,電流水準越高,發光就越強,畫素亮度就越高。然而,對於無機Micro LED,在改變電流來改變灰階等級時,也會影響到發射波長,導致出現不希望發生的顏色偏移。

因此,數位驅動系統更適合Micro LED顯示器,透過PWM來決定流過Micro LED的電流量,由於流經的電流量非常固定,也就不至於出現顏色偏移的困擾,更進一步的,還可以透過改變LED開啟的平均時間來調整平均發光度(即畫素的灰階)。

有多種編碼方案,可以實現對PWM進行數位驅動。可以製作出編碼表來詳細定義Micro LED開啟或關閉的確切時間。對此imec提出了一個獨特的12位元編碼表,利用最小化黑暗時間和優化光學外觀,顯著的減少了顯示閃爍的現象。

在畫素電路的設計中必須做出多種選擇。

例如,可以選擇更常規的2T1C(兩個電晶體和一個電容組成一個畫素)結構。在2T1C電路中,一個電晶體用於選擇畫素,另一個用於設置輸入資料電壓,來驅動電流通過LED。通過一個電晶體選擇畫素,另一個設定輸入資料電壓來驅動LED。但是,最好避免使用電壓驅動的方式,因為電晶體特性的任何變化,都可能導致電流變化和顏色偏移。

而imec和Barco的工程師開發了一種混合方案,由一個所謂的電流鏡(使用兩個電晶體)精確設置流入Micro LED的固定電流,並根據電壓水平來應用PWM數據。

開關電晶體根據編碼表打開/關閉固定鏡像電流。而6T2C電路中剩餘的兩個電晶體則被用作於選擇輸入電流來更新畫素。更進一步的,這項技術的一些衍生方案也陸續被提出來。例如,基於共享電流鏡的概念來減少畫素占用電路整體空間,以及採用全域快門設計,來提高更新顯示器裡子模組的同步性。

這些被開發出的新一代畫素電路設計能夠實現高性能、大螢幕的Micro LED顯示器,同時降低生產成本。上述TFT的主動矩陣方式,在TFT背板設計中可以使用更大的基板,比採用Si-CMOS的主動矩陣方法,或結合Si-CMOS和TFT背板技術的混合方法具有更低的製造成本。

| 圖四 : 新一代畫素電路設計能夠實現Micro LED顯示器的大尺寸化、高性能化。(source:CP Display) |

|

針車燈用Micro LED的先進驅動技術

在全球車廠不斷提高駕駛舒適度和安全性的驅動下,近年來,汽車LED照明技術發展非常迅速。因此,應用於自動調整光束(Adaptive Driving Beam Headlamp;ADB)的矩陣式LED技術已經成為一項重要的趨勢,可讓光線只照亮需要的地方(路面)。

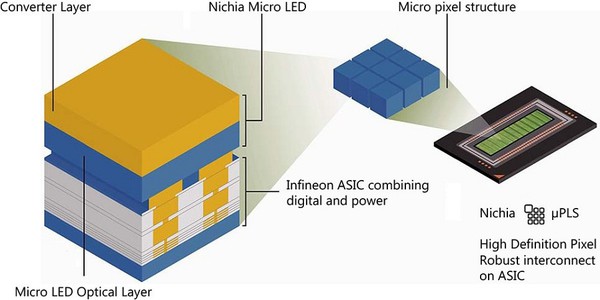

對此,前幾年日本日亞化學與英飛淩展開合作,為HD-ADB車用頭燈投入整合度Micro LED的光引擎的開發,內部置入了16,000多個Micro LED,稱為µPLS Light Engine,並且在最近已經進行AEC汽車產品可靠性標準的測試,預計將在2023年導入德國高級汽車上。

新的µPLS光引擎採用微LED技術,配備了我們自主研發的晶片和英飛淩的集成LED驅動IC,可以使用脈衝寬度調製(PWM)控制單獨驅動所有16384個微LED。 此外,驅動IC對每個微型LED進行單獨監測,還可以監測晶片溫度,以實現最佳的熱控制,內建的視頻介面可以高速傳輸來自光型發生器單元的視訊訊號。

此外,英飛淩驅動IC只啟動照明模式實際需要的LED,這大大增加了µPLS光引擎的能源效率,與現有基於微鏡的高畫質矩陣解決方案相比,其外形尺寸小得多。這使得未來的頭燈設計更小、更纖細;此外,與目前Micro Mirror的高亮度矩陣頭燈相比,本技術可提供達4倍的視角和更高的光輸出。

新的µPLS光引擎還能夠利用數位程式進行調整,並且可依照車廠或駕駛員的要求啟動。這款µPLS光引擎採用Micro LED元件作為發光源技術,並且搭配日亞的晶片和英飛凌的LED驅動IC,透過PWM來驅動控制16,384個Micro LED。

此外,驅動IC更可單獨監控每個Micro LED,並監控晶片的溫度來達到最佳熱管理,並且透過內置視訊介面,高速傳輸來自光型發生器單元的訊號。與傳統系統技術相比,採用Micro LED的µPLS光引擎可大幅縮少體積,提高能源效率(圖五)。

| 圖五 : Micro LED矩陣頭燈驅動解?方案。(source:日亞化學) |

|

Micro LED將在未來十年內成為最主要的顯示技術

創造一個新的顯示技術市場需要非常多的相關新技術,以及得以實現的功能性。現階段Micro LED顯示器的製造難度,或許是造成高成本的一個主要因素,但其他包括LED轉移、修復、檢測、電路驅動和光學技術等許多領域的創新,仍然需要改進,使Micro LED顯示器達到具有成本效益。但隨著各個技術課題的突破,接下來將會有更多的技術報告發表,相信Micro LED將在未來十年內成為最主要的顯示技術之一。